发布时间:2022-11-07 16:09:56 浏览次数:次

在汽车车身制造过程中,激光填丝焊工艺主要应用在车身铝合金和钢材部件的焊接。特别是汽车车身铝合金部件焊接过程中,其熔池表面张力较小,易导致熔池下塌,而激光填丝焊工艺在激光焊接过程中通过焊丝的熔化可以较大程度上解决熔池塌陷问题。

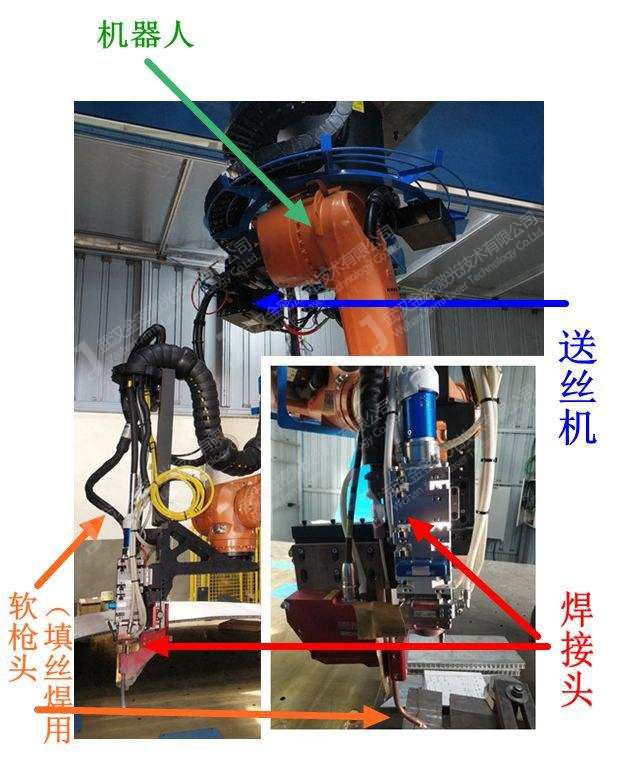

激光填丝焊接是在焊缝中预先填入特定焊丝或在激光焊接过程中同步送入焊丝来形成焊接接头的工艺方法。相当于在激光深熔焊的同时向焊缝熔池中输入近似同质的焊丝材料。

1.焊接接头的化学成分完全取决于母材,其性能不能根据需要进行调整。 当铝合金被激光焊接时,低沸点元素容易蒸发,导致键合性能下降。

2.激光焊接要求严格的接头间隙,自焊的最大间隙不超过板厚的10%。 在实际生产中,特别是在航空航天工业中,薄板的间接激光焊接是不可避免的。 当板材厚度为1.2mm或更薄时,对接焊接的间隙要求很难满足。 如果表面对接焊接在薄板上,则更难达到间隙要求。 虽然要焊接的装配间隙可以满足加工的要求,但不可避免地会增加成本,不利于激光焊接在工业生产中的推广和应用。

3.铝合金激光焊接工艺不稳定,焊缝成形不理想,熔池反射率高,表面张力低,会导致焊缝塌陷、气孔、软化等。 这些问题限制了激光焊接技术在航空航天和国防工业中的应用。

相比激光深熔焊,激光填丝焊应用于汽车车身焊接有两个方面的优势,一是可大幅提升待焊汽车车身部件之间装配间隙的容忍度,解决激光深熔焊对坡口缝隙要求过高的问题;二是可以通过使用不同成分含量的焊丝改善焊缝区域的组织分布,进而调控焊缝性能。

上一篇:激光深熔焊在汽车制造行业的应用

下一篇:激光填钎焊在汽车车身制造中的应用